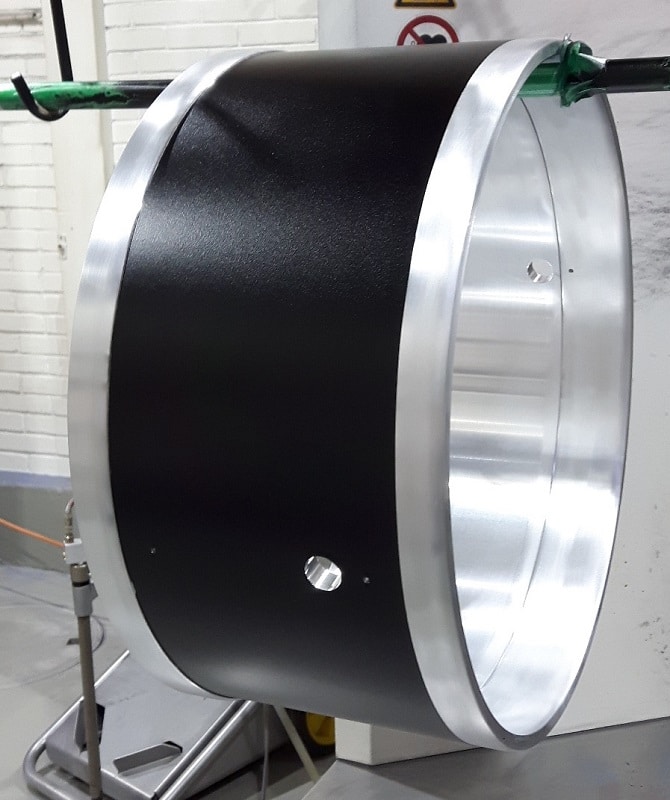

Spawanie konstrukcji energetycznych z wykorzystaniem systemu nadzorującego

Base Group jako pierwsza firma produkcyjna w Polsce z sukcesem uruchomiła system do elektronicznego zarządzania procesem spawania, który nadzoruje spawanie konstrukcji energetycznych, spawanie konstrukcji offshore, konstrukcji dla klientów z przemysłu kolejowego oraz spawanie konstrukcji dla przemysłu chemicznego. To już nasz kolejny krok w ramach Przemysłu 4.0.

System do elektronicznego zarządzania procesem spawania jest to rozwiązanie, które wykorzystywane jest od pierwszego etapu planowania prac spawalniczych, poprzez koordynowanie spawania konstrukcji, do ostatniego etapu raportowania projektu.

Na etapie planu prac, po zadaniu przez naszych inżynierów spawalników protokołu kwalifikacji technologii spawania, system przygotowuje instrukcję technologiczną spawania. System wspomaga także przydzielanie pracy spawaczom. Oprogramowanie sprawdza czy konkretny spawacz posiada uprawnienia do spawania danej konstrukcji, jeśli nie- program nie pozwoli przypisać takiego spawacza do zadania.

Oprogramowanie to obejmuje wszystkie spawarki w Base Group. Dzięki podłączeniu każdego urządzenia do serwera, jesteśmy w stanie kontrolować parametry na każdym stanowisku. Automatyczna rejestracja parametrów daje kontrolę i umożliwia bieżące śledzenie pracy. W sytuacji, w której parametry byłby przekroczone, natychmiast na monitorze inżyniera-spawalnika pojawia się informacja o nieprawidłowości. Ponadto na stanowisku urządzenie podłączone do spawarki wyświetla czerwony komunikat o błędzie, zaś w sytuacji spawania zgodnego z parametrami – wyświetlany jest komunikat na zielono. Dla nas informacja o odchyleniu od wytycznych jest znacząca, ponieważ umożliwia szybką interwencję i uniknięcie kosztów związanych z przeróbką.

Na ostatnim etapie realizacji konstrukcji fakt, że wszystkie dane są zbierane i przechowywane w jednym programie, pomaga w krótkim czasie wygenerować rzetelną i bezbłędną dokumentację spawalniczą dla klienta. Dobrze przygotowana dokumentacja jest szczególnie ważna dla klientów z branży energetycznej, offshore, kolejowej i chemicznej, dla których wykonujemy wymagające specjalistyczne konstrukcje i urządzenia przemysłowe.

Od czasu wdrożenia systemu do elektronicznego zarządzania procesem spawania z jego pomocą wykonaliśmy:

– kołnierze izolatorów linii wysokiego napięcia,

– konstrukcje wsporcze izolatorów wysokonapięciowych,

– ramy pod wentylatory do chłodzenia silników,

– fundamenty pod silniki okrętowe,

– kontener chłodniczy do lokomotyw,

– zbiorniki wykorzystywane w procesie oczyszczania ścieków,

– zbiorniki wykorzystywane w produkcji wyrobów farmaceutycznych,

– elementy konstrukcji wielkogabarytowych hali.

Jako podsumowanie możemy podać zalety systemu do elektronicznego zarządzania procesem spawania:

- kontrola nad procesem spawania,

- stałe monitorowanie zgodności z WPS,

- lepsze zarządzanie zasobami,

- eliminacja błędów jakościowych,

- spełnienie wysokich wymagań klientów,

- niezależne raportowanie wyników,

- krótszy czas przygotowania dokumentacji.

Możemy powiedzieć, że dzięki wdrożeniu systemu do elektronicznego zarządzania procesem spawania w pełni kontrolujemy jakość oraz główne parametry procesu spawanie konstrukcji energetycznych, offshore, kolejowych czy chemicznych, co ma duże znaczenie dla naszych klientów.